- Функции на защитните газове при термичната обработка

- Процеси на термична обработка

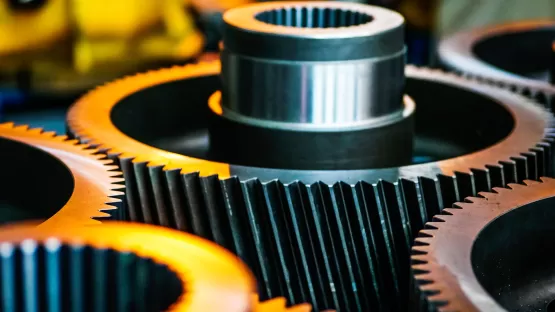

- Закаляване и термична обработка за подобряване

- Закаляване и нанасяне на слой, намаляващ триенето, в рамките на една работна стъпка

- Закаляване и термична обработка за подобряване без повърхностно окисляване

- Навъглеродяване при ниско налягане (закаляване във вакуумна пещ)

- Повърхностно закаляване

- Нискотемпературна обработка (Криогенна обработка)

- Азотиране/карбонитриране

- Отгряване

- Синтероване

Роля на защитните газове при термичната обработка

Термичната обработка на стомана представлява един от най-важните етапи в производството на машинни детайли. От необработената част до готовия продукт обикновено в отделните етапи на производство има няколко термични обработки.

Температурата на процеса, скоростите на загряване и охлаждане оказват влияние върху структурообразуването, а с това и определят механичните свойства на детайла. Изборът на защитните газове има специално значение за свойствата на повърхността: по-конкретно при създаването на функционални слоеве съставът на околната атмосфера в комбинация с температурата на процеса оказва решаващо влияние върху очакваните свойства на повърхността на компонентите..

Различават се два вида технологични газове:

- Защитните газове: те имат за задача да създадат газова среда, чрез която се предотвратяват нежелани реакции върху материала (окисление).

- Реакционните газове: те имат за задача да създадат газова среда, чрез която да бъдат предизвикани желани реакции върху материала.

Процеси на термична обработка

Термични процеси на термична обработка

Термохимични процеси на термична обработка

Закаляване и подобряване

Термичната обработка, закаляване и подобряване служи за създаването на закалъчна структура (мартензит) чрез нарочно рязко понижаване на температурата. Използваните защитни и реакционни газове се определят в зависимост от използваните метални сплави и пещи.

Използвани защитни газове:

- азот

- водород

- въглеводородни газове

- азот и метанол

Системи за захранване с газ:

- Захранване с азот

- Захранване с водород

- Захранване с азот и метанол

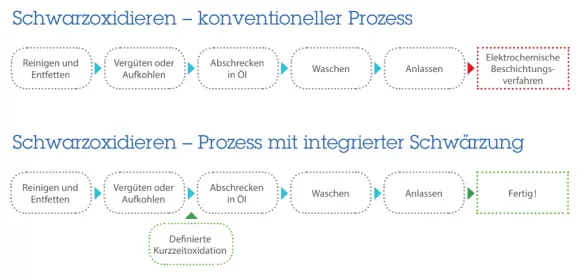

Закаляване и нанасяне на слой, намаляващ триенето, в рамките на една работна стъпка

Оксидирането при прилагане на патентованият процес в определени случаи (поради това, че не се използват допълнителни химически вещества) представлява евтина и щадяща околната среда алтернатива за нанасяне на покритие. Този процес обикновено се интегрира с процеса закаляване и се спестява общо време.

Използвани защитни газове:

- азот

- водород

Системи за захранване с газ:

- Захранване с азот

- Захранване с водород

Закаляване и подобряване без повърхностно окисляване

При термичната обработка закаляване и подобряване може да се стигне до окисляване на някои легиращи елементи (напр. хром или манган) поради съдържащата кислород среда, в която се извършва процеса.

Чрез използването на съобразени с материалите и пещите смеси от азот и водород или азот и въглеводороди стойността на дълбочината на повърхностното окисляване може да бъде намалена до < 5 μm.

Използвани защитни газове:

- азот

- водород

- въглеводороди

Системи за захранване с газ:

- Захранване с азот

- Захранване с водород

Повърхностно закаляване

При повърхностното закаляване повърхностиният слой се загрява до температури на аустенизация и поглъща въглерод от околната атмосфера. При рязкото охлаждане повърхността се закалява, образува се мартензит, докато вътрешността не се повлиява и запазва първоначалните свойства на метала.

Използвани защитни газове:

- азот и метанол

- ендогаз

Системи за захранване с газ:

- Захранване с азот

- Захранване с водород

- Захранване с азот и метанол

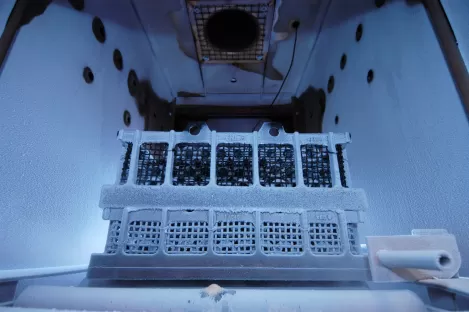

Нискотемпературна обработка (Криогенна обработка)

Нискотемпературната обработка след закаляването представлява изпитан и екологичен способ за отстраняване на остатъчния аустенит и за повишаване на твърдостта.

За криогенната обработка има на разположение различни инсталации, всички оборудвани с регулатори и управляващи елементи, които гарантират определени скорости на охлаждане и нагряване,за да се предотврати пукнатинообразуването.

Нискотемпературните хладилни шкафове за зареждане отгоре са подходящи за изработване на единични части.

С камерите за охлаждане и нагряване, благодарение на вградените нагреватели, в една инсталация могат да се извършват както процеси на дълбоко преохлаждане, така и процеси на темпериране. Камерите могат да бъдат изработени по Ваши размери към мястото на зареждане и линиите на пещите.

Азотиране/карбонитриране

Азотиращите слоеве се образуват поради натрупването на азотни атоми по повърхността на детайлите. В зависимост от концентрацията на азот те водят до образуване на различни железни нитриди. Когато по повърхността се натрупат азот и въглерод, се образува карбонитриран слой, който се състои от нитриди и карбиди. Като източник на азот се използва амоняк (NH3), а като източник на въглерод – въглероден диоксид (CO2) или въглероден оксид (CO).

Използвани защитни газове:

- азот

- водород

- амоняк

Системи за захранване с газ:

- Захранване с азот

- Захранване с водород

- Захранване с амоняк

Отгряване

Отгряването се извършва преди последващата машинна обработка. Всички процеси свързани с отгряване във въздушна атмосфера – водят до образуване на окисен слой и обезвъглеродяване на детайлите.

По време на отграването съставът на газа се определя според използваната пещ, продуктите, процеса на термична обработка, както и изискванията към детайла. По принцип отгряването представлява междинна обработка и е предпочитано за употреба при тръбни и листови заготовки.

Използвани защитни газове:

- азот

- водород

- въглеводороди

- азот и метанол

- ендогаз

- аргон

Системи за захранване с газ:

- Захранване с азот

- Захранване с водород

- Захранване с азот и метанол

Синтероване

Синтероването представлява свързването на различни метали и техните съединения в едно цяло като отделните компоненти са в прахообразно състояние. Това е възможност за свързване на почти всички метали и техните сплави, включително карбиди и неметални структури.

Ако при изработването на заготовката се използва свързващо вещество, то трябва да бъде изхвърлено от нея в процеса на разпадане на свързването преди същинския процес на синтероване.

Също толкова разнообразни, колкото и използваните изходни вещества, са и възможностите за допълнителна обработка. Гамата включва от отгряване през повърхностно закаляване до оксидиране на детайлите.

Преглед

Технологичните газове са безусловно необходими за повечето термични обработки. Изборът на вида и количеството на газовите компоненти се влияе от множество фактори. За да се открие най-подходящата от техническа и икономическа гледна точка газова смес за съответната задача, експертите по термична обработка на Air Liquide оценяват всички параметри в рамките на инспекцията на пещта и заедно с Вас ще интегрират най-доброто решение.