Пламъчно полиране за блестящи повърхности

При производството на стъклени изделия за масова употреба и на дизайнерски стъклени изделия изискванията за качество при създаването на стъклените изделия са много високи. Машинното производство на стъклени изделия, благодарение на пламъчното полиране, днес постига качество на стъклените повърхности, което не може да бъде различено от това на ръчно изработеното стъклено изделие.

Процесът на полиране се извършва върху висококачествени стъклени изделия като шишенца за парфюм, чаши или сервизи. Пламъчното полиране представлява процес на окончателна обработка, който се извършва след оформянето на стъкленото изделие, когато то все още е горещо. Целта е да се усъвършенства качеството на стъклените повърхности. Традиционните техники са механично или химическо полиране (обработка с киселина).

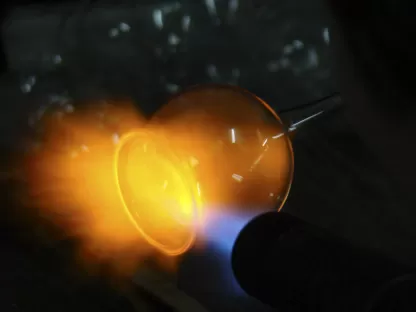

При пламъчното полиране газокислородните горелки са се доказали, преди всичко поради високите температури на пламъка и малките количества димни газове. Полирането с изгаряне на въздух се използва при производството на относително дебели стъклени изделия.

Процесът на оформяне на стъклените изделия води до поява на някои микроскопични дефекти по повърхността (недостатъчна хомогенност, висока грапавост, микроскопични пукнатини), които влошават качеството. Процесът на полиране служи за отстраняване на тези дефекти и за придаване на гладък и блестящ вид на стъклените изделия.

Поради своите специфични свойства кислородно-водородният пламък е особено подходящ за полиране на стъклени изделия, което води до висока прозрачност и блясък на изделията.

Водородно-кислородният пламък генерира енергия с необходимата плътност, за да се разтопи само повърхността на стъкленото изделие. Повърхностното стопяване осигурява гладкост и блясък на стъкленото изделие. При това решаваща роля играят мощността на горелката, разстоянието до стъклото и времето на въздействие. Трябва да се избягва твърде силно нагряване поради риск от деформации на стъкленото изделие.

Мощността на разработените от Air Liquide специално за полирането на стъклени изделия кислородни горелки с външно смесване може да се настройва различно – това позволява ефективното използване за различни форми и дебелини на материала. При това кислородно-водородният пламък на горелката FMT осигурява контролирано претопяване на повърхността на стъклото; грубите структури се заличават, степента на гладкост се повишава.

Приложенията включват от кристални стъклени изделия през вази и купи до шишенца за парфюми.

Предимства:

● Много висока степен на гладкост

● Висока прозрачност и необикновен блясък

● Висока безопасност благодарение на употребата на специални горелки с външно смесване

● Много висока топлопреносимост

● Висока мобилност и способност за адаптиране към различни производствени линии

● Полиране дори на стъклени изделия с много тънки стени

● Абсолютно чист процес

Полиране на ръба и краищата на стъклени изделия

Разтопяването на краищата на стъклените изделия е необходим процес, който се извършва след оформянето, но преди отгряването на стъклените изделия. Целта е да се заоблят режещите ръбове на стъклените изделия. Затова при чашите се говори за топене на контактния ръб.

Поради високата температура на пламъка с кислород и горивен газ и свързаната с нея добра топлопроводност при топенето на контактния ръб острите кантове се отстраняват.

Процесът на топене на краищата представлява повторно нагряване на стъклената повърхност с пламък с горивен газ и кислород. Високата температура на Oxyfuel пламъка благоприятства бързото покачване на температурата на стъклената повърхност.

Газокислородна горелка за пламъчно полиране и заобляне на кантовете на стъклени изделия

В стъкларската промишленост за приложения за полиране се използват специални кислородни горелки, за да се придаде на стъклените изделия гладък и блестящ вид. В зависимост от това се използва пламък с различни геометрични форми с кръгли или правоъгълни повърхности на дюзите на горелките.

Съвременните горелки за полиране са с комплексна структура и форма и ефективността им се ограничава от процеса на производство. За да се адаптират горелките по-добре към потребностите на клиента, Air Liquide използва адитивният процес (3D печат) за изработване на горелките.

Съвременните горелки за полиране са с комплексна структура и форма и ефективността им се ограничава от процеса на производство. За да се адаптират горелките по-добре към потребностите на клиента, Air Liquide използва адитивният процес (3D печат) за изработване на горелките.

Тази производствена технология предлага някои предимства:

● оптимално разпределение на горивен газ и кислород

● ефективно пренасяне на топлината върху стъклените изделия

● икономия на гориво и кислород

● намалени разходи за производство благодарение на намаляването на теглото

● по-дълъг експлоатационен живот благодарение на висококачествените материали

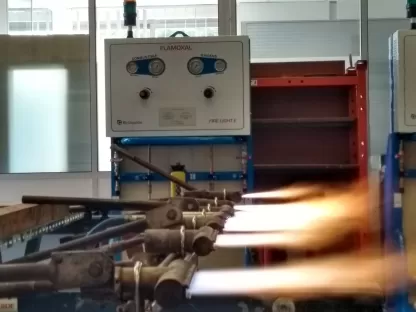

Заедно с горелките Air Liquide предлага също и системи за контрол при дозирането горивният газ и кислорода. С контролният блок FLAMOXAL FIRE могат да се управляват до осем горелки.

Системите за управление на захранващите линии за горивен газ и кислород вкючват:

.

• шкаф за управление с интуитивен сензорен екран за

лесно обслужване

• линии за кислород и горивен газ с електромагнитни разпределители за захранването на до осем горелки

• детектор за водород

• устройства за разпознаване на запалване и пламък (опция)

Тези системи са съвместими със:

• горивни газове: природен газ, водород

• окислителни средства: кислород и въздух

• захранващи линии осигуряващи ниско налягане: само няколко mbar

Допълнителна информация за оборудването ще намерите в брошурата "Glass Finishing Technology" (английски).

След инсталирането на контролиращата система за кислород и водород, специален управляващ блок, монтиран непосредствено преди всяка горелка FMT, ще можете да повишите значително качеството на Вашите стъклени изделия.

Необходимият за процеса кислород и водород се доставя в газообразно състояние, резервоари за втченени продукти или чрез производство на място. Специално пригоденият клапанен и управляващ блок FLAMOXAL осигурява правилното дозиране на горелките. Решението може да се интегрира лесно във Вашата производствена линия.