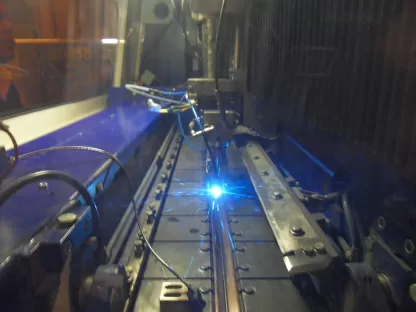

- При лазерното заваряване е възможно да се образува паро-газов канал с дълбоко проникване или повърхностно заваряване, чрез топлопроводимост и тези процеси се контролират от фокусирането и размера на фокусното петно

- Защитни газове хелий, аргон и техните смеси срещу образуването на плазма при лазерно заваряване

- Лазерни газове от Air Liquide: Защитни газове за лазери и техните предимства при лазерното заваряване

- LASAL™ за лазерно дълбоко заваряване (чрез парогазов мехур) на стомана, алуминий и титан

- Лазер, дюзи за защитни газове: Концепцията LASAL™ за дюзи за лазерно заваряване

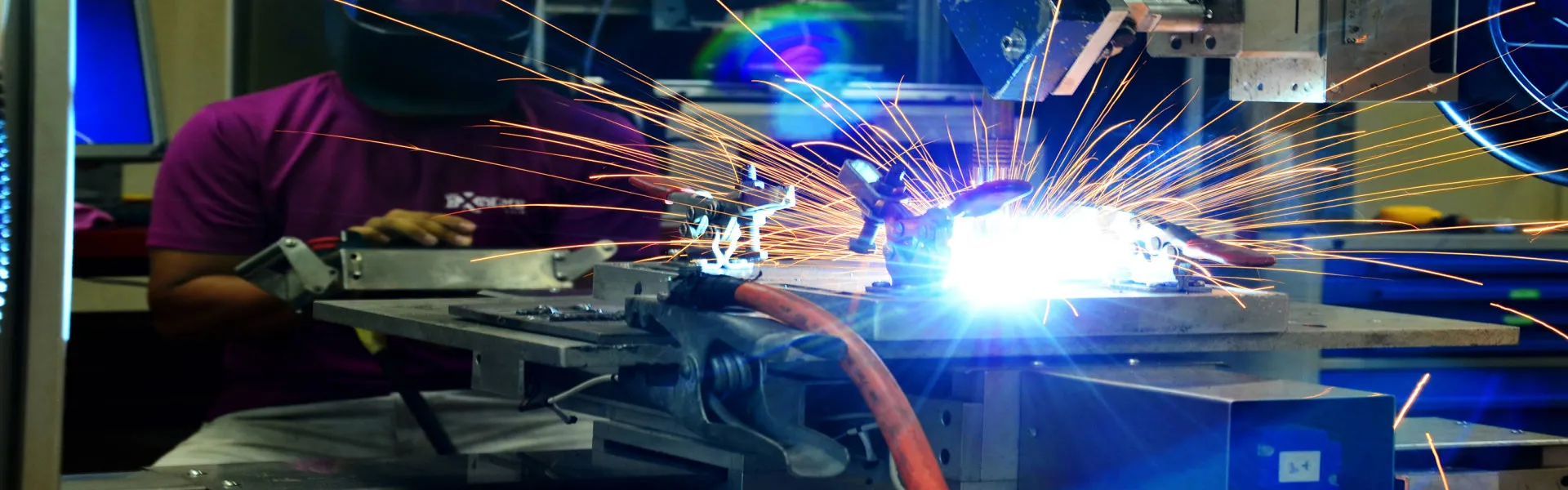

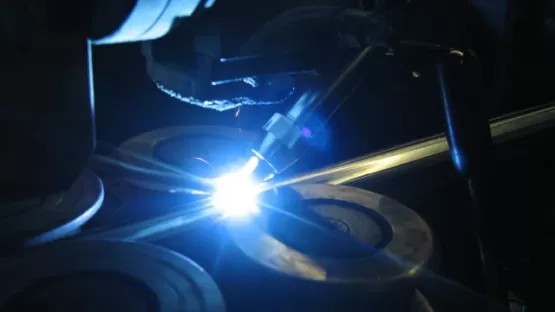

При лазерното заваряване (EN ISO 4063: процес 52) се използва енергията от насочен лазерен лъч с висока плътност на мощността [W/mm²], за да се загреят рязко детайлите до температурата на топене. По този начин могат да се извършват прецизни работи по съединяване като лазерно заваряване, лазерно спояване, респ. наваряване.

Енергията на лазерния лъч се насочва с оптична система, (лазерна оптика), за изпълнението на задачата за заваряване. Така могат да се заваряват детайли с много малка дебелина, като например тънък метален лист, както и конструкции с дебели стени. Лазерното заваряване е утвърден процес в много производствени предприятия в металургията, в производството на автомобили, самолети или кораби, в производството на тръби и профили и други.

Газовите смеси, които се използват в зависимост от вида на материала и лазера, както и от мощността на лазерното лъчение, осигуряват пренасянето на максималната мощност на излъчването в зоната на съединението. Това позволява високо качество на заваръчния шев и висока производителност.

Особености на лазерните машина, работещи с газове

Специално при лазерните машини (напр. CO2-лазер) производителят посочва вида на резонаторните газове, дали са чисти газове или определени газови смеси. Резонаторният газ създава така наречената активна среда на лазера за генерирането на същинския лазерен лъч, а с това представлява и съществена част от приложението на лазерите.

Резонаторните газове LASAL™ на Air Liquide са газови смеси с висока чистота, които надхвърлят предписанията на производителите на лазерни машини по отношение на допуск на смесване и хомогенност.

Резонаторните газове LASAL™ по този начин осигуряват максимална стабилност на лазерния лъч в течение на целия експлоатационен срок на лазера.

Защитни газове за лазерно заваряване чрез контрол на топлинната проводимост и фокусиране

От значение за избора на защитни газове за лазерно заваряване са мощността на лазерно лъчение, дължината на вълната на лазера, материалите, които ще се заваряват, и видът лазерно заваряване (чрез паро-газов канал или заваряване чрез топлопроводимост).

Преносът на топлина от точката на фокуса към повърхността и в дълбочина на детайла, както и скоростта на заваряване и разходът на защитен газ са пряко свързани с избрания защитен газ.

Дълбочината на стопяване - формата на провара, съотношението ширина-дълбочина на заваръчния шев, вида на повърхността на заваръчния шев и качеството му, както и устойчивостта на процеса и производителността могат да бъдат повлияни със съответният защитен газ.

За действието на даден защитен газ е от значение той да достига ефективно до предвидената точка за защита. Видът на подаването – тоест, дюзата за защитен газ – определя потенциала за подобряване на качеството, безопасността и производителността при лазерното заваряване.

Оптималните защитни газове за лазерно заваряване могат значително:

● да подобрят технологичния диапазон на параметрите на процеса;

● да намалят образуването на метални изпарения, дим, пушек

склонността към превръщане в плазма;

● да предпазят ефективно заваръчния шев от въздействията на заобикалящата среда.

Видът защитен газ трябва да е съобразен с:

● вида на лазера (fiber, диодни, CO2),

● мощността на лазерно лъчение,

● дължината на вълната на лазера,

● видът и дебелината на материала,

● изискваната геометрия на провара,

● и желаната дълбочина на стопяване.

Хелий, аргон и техните смеси като защитни газове при лазерно заваряване

Йонизирането на пространството между оптичната глава и изделието (плазмообразуване) се свързва винаги с повреда. Образуването на плазма зависи от мощността на лазерно лъчение и от дължината на вълната на лазера. Колкото по-висока е мощността на лазерно лъчение, толкова е възможно по-лесно йонизиране на средата. CO2-лазерите с дължина на вълната на лазера λ=10,6 µm са по-склонни към към образуване на плазма от твърдотелните (фибро лазер, дисков лазер) и диодните лазери с тяхната дължина на вълната на лазера λ < 1,1 µm.

При CO2-лазерите, при високи мощности на лазерно лъчение се използва хелий. При твърдотелни лазери (дисков лазер, фибро лазер, диоден лазер) се използва аргон независимо от мощността на лазерно лъчение и от материала.

В сравнение с аргона, хелият има по-малък диаметър на атома и по-висока йонизираща енергия при същевременно по-малка склонност към образуване на плазма. Употребата на хелий при CO2-лазери с висока мощност осигурява по-стабилни парни канали (газо-паров канал) и предотвратява образуването на плазма. Това позволява добро предаване на лазерната енергия в детайла.

Високата топлопроводимост на хелия дава възможност за сравнително добра дълбочина на стопяване, висока скорост на заваряване и по-добро поведение на умокряне.

Една от най-важните функции на защитните газове да предпазват ефективно стопилката в зоната на съединението от околната атмосфера.

С аргон и газови смеси с високо съдържание на аргон, с плътност по-голяма от тази на въздуха = 1225 kg/m³, може да се постигне по-ефективна защита при лазерно заваряване, с по-нисък разход на защитен газ.

Защитни газове за лазери и техните предимства при лазерното заваряване

Устойчивостта на процеса и образуването на плазма могат да бъдат повлияни чрез състава на газа, вида на лазера и мощността на лазерното лъчение. При заваряване с мощност на лазерно лъчение 12 kW, газова смес със съдържание на хелий 70% се държи стабилно, както с чистият хелий и позволява сходни при неговата употреба дълбочини на стопяване.

Със смесите от защитни газове LASAL 4633, LASAL 4635 и LASAL 4636 заваръчният шев се предпазва по-ефективно от нежелани атмосферни влияния, отколкото това е възможно с чист хелий като защитен газ. Същевременно те позволяват по-високо качество на заваръчния шев и и по-висока устойчивост на процеса.

Специално при стоманени материали съдържанията на кислород в защитния газ могат да подобрят внасянето на енергия в детайла, както и поведението на провар и формата на заваръчния шев. Също така по-доброто обезгазяване, намалената склонност към образуване на пори и по-доброто умокряне на ръбовете на заваръчния шев са предпочитани ефекти в процесите на лазерно заваряване. По линията на шева се образуват по-малко и по-фини набраздявания, при същевременно по-висока скорост на заваряване.

LASAL™ за лазерно дълбоко заваряване на стомана, алуминий и титан

С LASAL 4633, LASAL 4635 и LASAL 4636 материали с по-ниска абсорбция на металната повърхност, като например алуминий, могат да се заваряват по-лесно. Благодарение на оптимизираното проникване на лазерните лъчи в материала заваръчният процес се стабилизира и има възможност за големи дълбочини на стопяване и скорости на заваряване по цялата дължина на заваръчния шев.

Благодарение на оптимизираните защитни газове LASAL™ разходът на газ може да се намали значително, а с това и разходите за процеса.

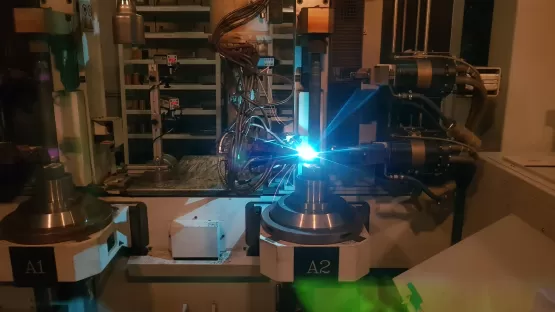

LASAL™ за дюзи за лазерно заваряване

Освен избора на защитен газ, голямо значение има и подаването на защитния газ. Ефективното действие на газа зависи пряко от това, дали той достига ефективно на предвиденото място на приложение. С дюзите LASAL™ физико-химичните свойства на защитните газове могат да се използват напълно ефективно. Това е от значение за максимално точното внасяне на енергията, устойчивостта на процеса и качеството на заваръчния шев.

Заедно защитните газове LASAL™ и дюзите LASAL™ формират оптимална комбинация за лазерно заваряване.

В металообработващата промишленост за лазерно заваряване традиционно се използват аргон и хелий като защитни газове за заваряване. Със смесите от защитни газове могат да се постигнат по-добри резултати при същевременно по-ниски разходи за процеса.

Възможностите на газовете LASAL™ се използват оптимално, ако се комбинират с пригодена система за внасяне от дюзи LASAL™, за да може сместа от защитни газове да се подава по най-добрия възможен начин в заваръчния процес.