- Специалните газокислородни горелки оптимизират топенето на стъкло

- Газовата смес от азот и водород като защитен газ за производството на плоско стъкло

- Нанасяне на аморфен въглерод във формите за производството на кухи стъклени изделия

- Пламъчно полиране на стъклени изделия с газокислородна горелка

- Пълнене на стъклени пакети с инертни газове

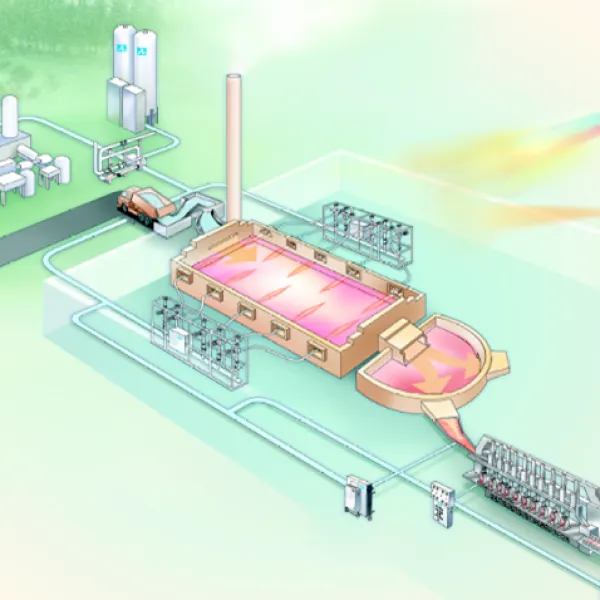

Топене на стъкло: ефективно и екологично с оптимизирана газокислородна горелка

Благодарение на замяната на въздуха (~ 79% N2; ~ 21% O2) с чист кислород за извършване на горивните процеси в пещта за топене на стъкло, няма топлоотвеждане поради отсъствието на азот. Това води до:

- изразена икономия на гориво

- повишаване на производителността

- значително намаляване обема на димни газовe

- намаляване на емисиите на CO2 (CO2-отпечатък)

- намаляване на емисиите на NOx

Разработените специални газокислородни горелки за стъкларската промишленост ALGLASS™ осигуряват насочено подаване на топлина и ниски емисии.

Типични приложения на тези горелки при топене на стъкло са:

- Удължаване на експлоатационния срок на пещта при повредени регенератори или рекуператори

- Port 0 Boosting за поддържане на топилната мощност

- Временна употреба на кислород при междинен ремонт на регенератор

- „Oxyfuel вана“

При използването на чист кислород за изгаряне на горивото, той се доставя посредством On Site инсталации от типа VSA или SIGMA.

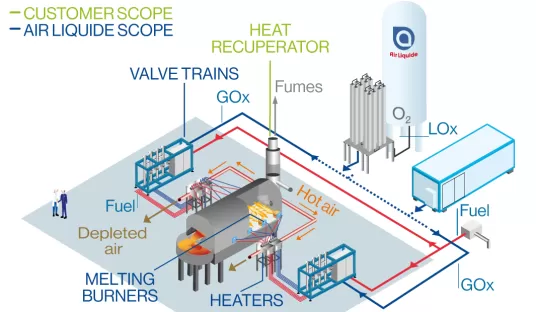

Горивни процеси с предварително подгряване на природният газ и кислород

Изгарянето с предварително подгряване на природен газ и кислород оползотворява отпадъчната топлина от процеса на топене. Енергията на димните газове се използва чрез топлообменник за предварително подгряване на кислорода и природния газ. Това значително подобрява ефективността на горивните процеси, спестява енергия и намалява емисиите.

Oxyfuel стъклена вана с предварително подгряване на горивния газ и кислорода

Предложението на Air Liquide за Вас:

Експертите на Air Liquide в областта на стъкларската промишленост не само ще снабдяват Вашия завод с кислород, но и ще разработят индивидуални решения и концепции за използването на технологията с кислород. При това инженеринговият екип по въпросите на процесите в стъкларската промишленост осигурява непрекъснат и безпроблемен процес – от проектирането през изграждането и въвеждането в експлоатация до оптимизираната експлоатация.

Подходящо оборудване:

- горелка ALGLASS™

- клапанни възли за природен газ и кислород

- топлообменник за кислород и природен газ

- управление на горелката

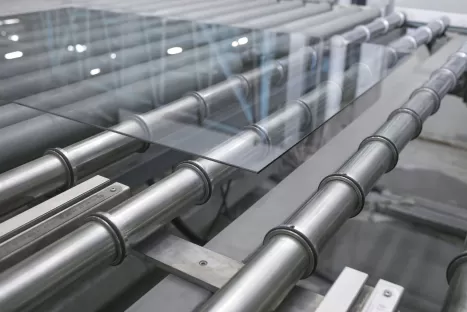

Инертизиране по време на производството на плоско стъкло за оптимално качество на стъклените изделия

Производството на плоско стъкло и соларно стъкло в повечето случаи се осъществява чрез флоатен процес, технология на плаващото стъкло. При това в рамките на непрекъснат процес течното стъкло се излива върху стопилка от течен калай. По-лекото стъкло се разлива върху металната вана (float). Чрез скоростта на изтегляне може да се настройва дебелината на стъклената лента.

За да се избегне появата на оптични нееднородности в стъклото, флоатният процес се извършва при употреба на защитен газ. Защитният газ се състои главно от азот, към който са добавени 4% до 10% водород като редуктор. Това надеждно предотвратява появата на оптични дефекти, които биха се образували върху плоското стъкло след окисляване на калаената вана.

Защитната газова смес се получава от азот генериран On Site чрез криогенна инсталация от тип APSA. Водородът се доставя или в газообразно състояние чрез трейлъри и съхраняващ в резервоар, или също се произвежда On Site чрез електролиза. Двата газа се смесват в газов миксер.

Предложението на Air Liquide за Вас:

- Air Liquide поема инвестициите за системата

- Висока надеждност на захранването благодарение на дублирането на компонентите

- Синергия благодарение на комбинираното техническо захранване с газ от един източник

- Технически усъвършенствани концепции

- Пълно сервизно обслужване на инсталациите от персонал на Air Liquide

- Дистанционно наблюдение на инсталациите

Нанасяне на аморфен въглерод във формата при производството на кухи стъклени изделия

При нанасянето на аморфен въглерод във формата се използва ацетилен изгарящ непълно. Така че след охлаждането на стъкленото изделие то да може да се извади безпроблемно от формата. При впръскването на ацетилен в горещ пламък от кислород и горивен газ, ацетиленът се разпада. Образуващият се при това въглерод се отлага като фин слой върху стъклената форма. Това не само улеснява изваждането от формата, но и намалява брака и подобрява характеристиките на повърхността.

Предложението на Air Liquide за Вас:

- Благодарение на прилагането на процеса ALBLACK Вие имате следните предимства:

- по-малко замърсяване на формите

- по-малко брак

- опростена автоматизация

- подобрени условия на работното място

Екипът по въпросите на стъкларската промишленост на Air Liquide комплектова оптималното оборудване и го адаптира към Вашите налични инсталации.

Пламъчно полиране за гладки повърхности

За да придобият стъклените изделия безупречен вид след оформянето им, тяхната повърхност се обработва с кислородно-водороден пламък.

Мощността на специално разработената за полиране на стъкло кислородна горелка с външно смесване може да се настройва различно – това позволява ефективното използване за различни форми и дебелини на материала. При това кислородно-водородният пламък на горелката FMT осигурява контролирано претопяване на повърхността на стъклото; грубите структури се изглаждат, гладкостта се повишава.

Поради високата температура на кислородно-водородния пламък и свързаната с нея добра топлопреносимост при изглаждането се отстраняват също и острите ръбове (контактен ръб) и следите от формата.

Приложенията включват кристални стъклени изделия, вази, купи и шишенца за парфюми.

Предимства:

- Много висока степен на гладкост

- Висока прозрачност и необикновен блясък

- Висока безопасност благодарение на употребата на специални горелки с външно смесване

- Много висока топлопреносимост

- Висока мобилност и способност за адаптиране към различни производствени линии

- Полиране дори на стъклени изделия с много тънки стени

- Абсолютно чист процес

Предложението на Air Liquide за Вас:

Чрез инсталирането на система за захранване с кислород/водород, специален клапанен и управляващ блок на горелките FMT ще можете да повишите значително качеството на Вашите стъклени изделия.

В зависимост от необходимостта нужните за процеса кислород и водород се предоставят в газообразно състояние или чрез производство на място. Специално пригоденият, мобилен клапанен и управляващ блок FLAMOXAL осигурява правилното дозиране. Решението може да се интегрира лесно във Вашите производствени линии.

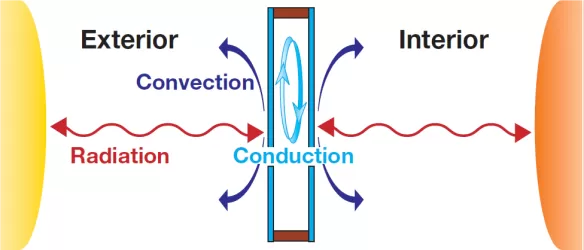

Газовете за пълнене за стъклопакети намаляват шума и разходите за отопление

Съществен принос за намаляването на емисиите на CO2 дава оптималната изолация на сградите. При това топлинните загуби през прозорците играят решаваща роля.

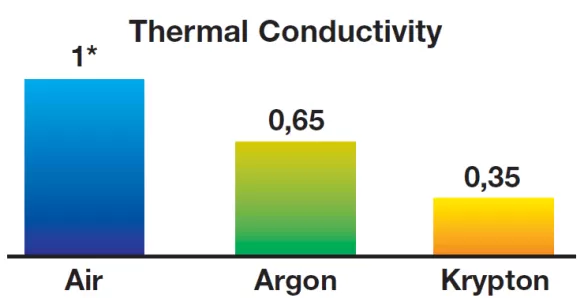

Затова производителите на изолационно стъкло предлагат двойни или тройни стъклопакети за прозорци. За да се намалят още топлинните загуби, прозорците с няколко слоя стъкло се пълнят с инертни газове като аргон или криптон.

Топлопроводимостта на криптона е три пъти по-ниска от тази на въздуха. Благодарение на високата си плътност криптонът намалява и конвекцията. Топлоизолацията става значително по-ефективна.

Освен топлоизолиращо, напълнените с инертни газове прозорци имат също и силно звукоизолиращо действие: и тук криптонът демонстрира най-добро действие с намаляване на шума с около 50%. По тази причина такива напълнени с инертни газове прозорци с изолационно стъкло се използват преди всичко на места, на които шумът е особено силен – например на летища или в близост до железопътни линии.

Газове за изолационни остъклителни системи:

- аргон

- криптон

Използването на технологични газове оптимизира производството на стъклени изделия по отношение на качеството, околната среда и производствените разходи: Горелките Oxyfuel повишават топилната мощност, намаляват отпечатъка на CO2 и емисиите на NOx.

Азотът и водородът осигуряват високо качество на стъклените изделия при производството на плоско стъкло, а кислородните горелки повишават качеството на повърхността и блясъка чрез пламъчно полиране на стъклените изделия.

Инертните газове като аргон и криптон в прозорците са от помощ на потребителя при изолирането на топлината и силата на шума.

Air Liquide не само ще снабдява Вашия завод с технологични газове, но и ще разработва индивидуални решения и концепции. Експертите по въпросите на стъкларската промишленост ще Ви консултират по всички въпроси на процесите на приложение, както и по въпросите на безопасността на технологичните газове.